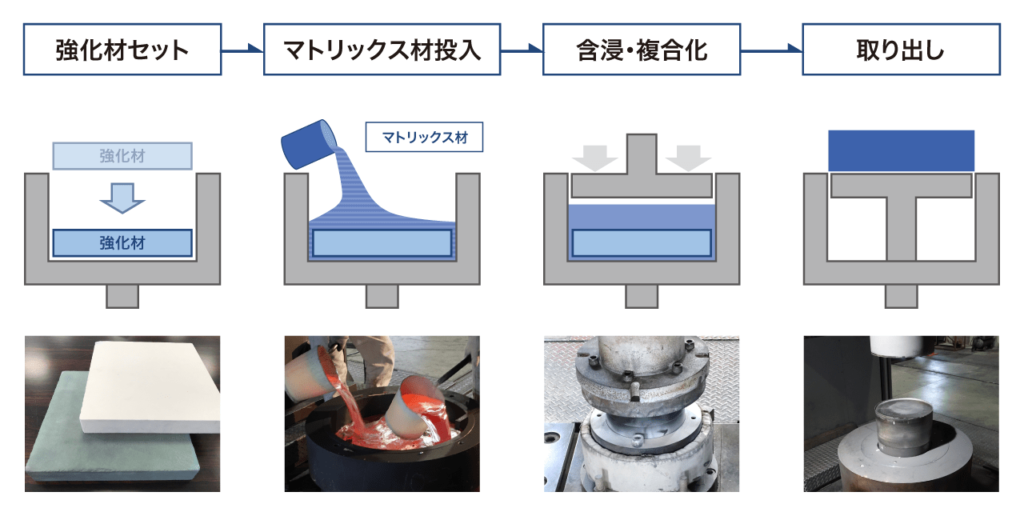

異種素材を融合させて新たな材料を創出する「複合化」

当社の金属基複合材の製法

ー 世界トップクラスの溶湯鍛造技術

ー 世界トップクラスの溶湯鍛造技術

・「強化材」に「マトリックス材(溶けた金属)」を供給し、高圧で含浸・複合化する。

・ 単一材料および他工法での複合材では得られない機能・物性・特性を付与することが可能

強化材 (グラファイト/セラミックス/金属)

- セラミックス(アルミナ/炭化ケイ素/窒化ケイ素/ ホウ酸アルミニウム)

- 金属粉末( シリコンなど)

- グラファイト (等方性/異方性カーボンなど)

- 状態 (粒子・ウィスカー・短繊維・長繊維・多孔質体など)

マトリックス材(金属)

- アルミニウム(AC材・ADC材・展伸材)

- 銅・マグネシウム・ニッケルなど

当社の複合材料

New ACM-H1 / H2

概要

- アルミニウムとグラファイトの複合材料で、これまでにない新材料

- 熱伝導性はダイヤモンドに次ぐ水準で銅よりより高く460W/m・K以上あり、熱膨張が約5ppm/Kとセラミックス並みに小さくバランスの取れた新材料

- 要求されるニーズに合わせて、熱伝導、熱膨張、強度など、物性値を任意に設計することも可能

特徴

- 熱伝導性: 銅は熱伝導性を390W/m/・K保有しているが、ACM-H1/H2は1.2倍である460W/m・K以上の熱伝導性を保有

- 熱膨張率: 銅は17熱膨張があるのに対し、ACM-H1/H2は銅の約1/5でセラミックス並みに小さい約5ppm/K

- 強度(曲げ強度): グラファイトは27MPaあるのに対し、ACM-H1/H2は2.5倍の67MPa以上を保有

- 軽量: 密度が銅8.9g/cm³の1/4以下の2.3g/cm³で、アルミ2.7g/cm³より小さい

用途

- アルミニウム・銅の代替 (ヒートスプレッダー)

- 基板用熱拡散材料: セラミック系基盤の下に敷き、Al-SiCの代替として熱拡散用ヒートスプレッダーに最適

New ACM-H3

概要

- アルミニウムとグラファイトの複合材料で、これまでにない新材料

- 剛性が123GPaと銅の117GPaを上回り、熱膨張係数が銅17ppm/Kの約1/2の8ppm/K

- アルミニウムと銅のメタル基板より優れた新材料: 銅よりも軽く、密度2.8g/cm³で曲げ強度151MPaとアルミニウムより強度があり、チタン並みの熱膨張率8ppm/Kをもち、熱伝導率256W/m・Kを含めてバランスの良い新材料

- 要求されるニーズに合わせて、熱伝導、熱膨張、強度など、物性値を任意に設計することも可能

特徴

- 軽さ:銅の1/3、アルミニウムと同等

- ヤング率:アルミニウムが71GPaあるのに対し、ACM-H3は1.5倍の123GPa

- 熱膨張性:チタンと同等の 8ppm/K

- 熱伝導性:純アルミニウムの220W/m・K以上の256W/m・K

- 低熱伝導性、低熱膨張性で異方性が小さい

用途

- アルミニウム・銅の代替 (ヒートスプレッダー)

- 高剛性放熱構造部材 (サブヒートスプレッダー、ヒートスプレッダー、ヒートシンク等)

- 車載に対応できる高剛性を有した材料

New ACM-H4 / H5

概要

- アルミニウムとグラファイトの複合材料で、これまでにない新材料

- 従来材にはない特性バランスがある新材料:セラミックス/アルミ基板と同程度の熱伝導率170~193W/m程度で、かつセラミックス並みの熱膨張約7ppm/Kを保有

- 放熱部材以外にも使用用途が広がる新材料:高強度、高ヤング率でありヤング率は39~89GPaを保有

- 加工性に優れた新材料:通常の加工工具での加工が可能

特徴

- 軽さ:銅の1/3、アルミニウムと同等

- ヤング率:アルミニウムが71GPaあるのに対し、ACM-H3は1.5倍の123GPa

- 熱膨張性:チタンと同等の 8ppm/K

- 熱伝導性:純アルミニウムの220W/m・K以上の256W/m・K

- 低熱伝導性、低熱膨張性で異方性が小さい

用途

- アルミニウム・銅の代替 (ヒートスプレッダー)

- 高剛性放熱構造部材 (サブヒートスプレッダー、ヒートスプレッダー、ヒートシンク等)

- 車載に対応できる高剛性を有した材料

AC-Alox

概要

- アルミニウム/アルミナの複合材

- アルミニウム並みの軽さ(密度2.8g/cm³)で、鋳鉄の120GPa以上の150GPaのヤング率

- 優れた振動減衰性

特徴

- 真空環境下(中真空10⁻¹Pa以下)で採用実績あり

- 半導体製造装置クリーニングフッ素ガス耐性あり

- 切削加工が可能

- 表面処理が容易(無電解Niめっき等)

用途

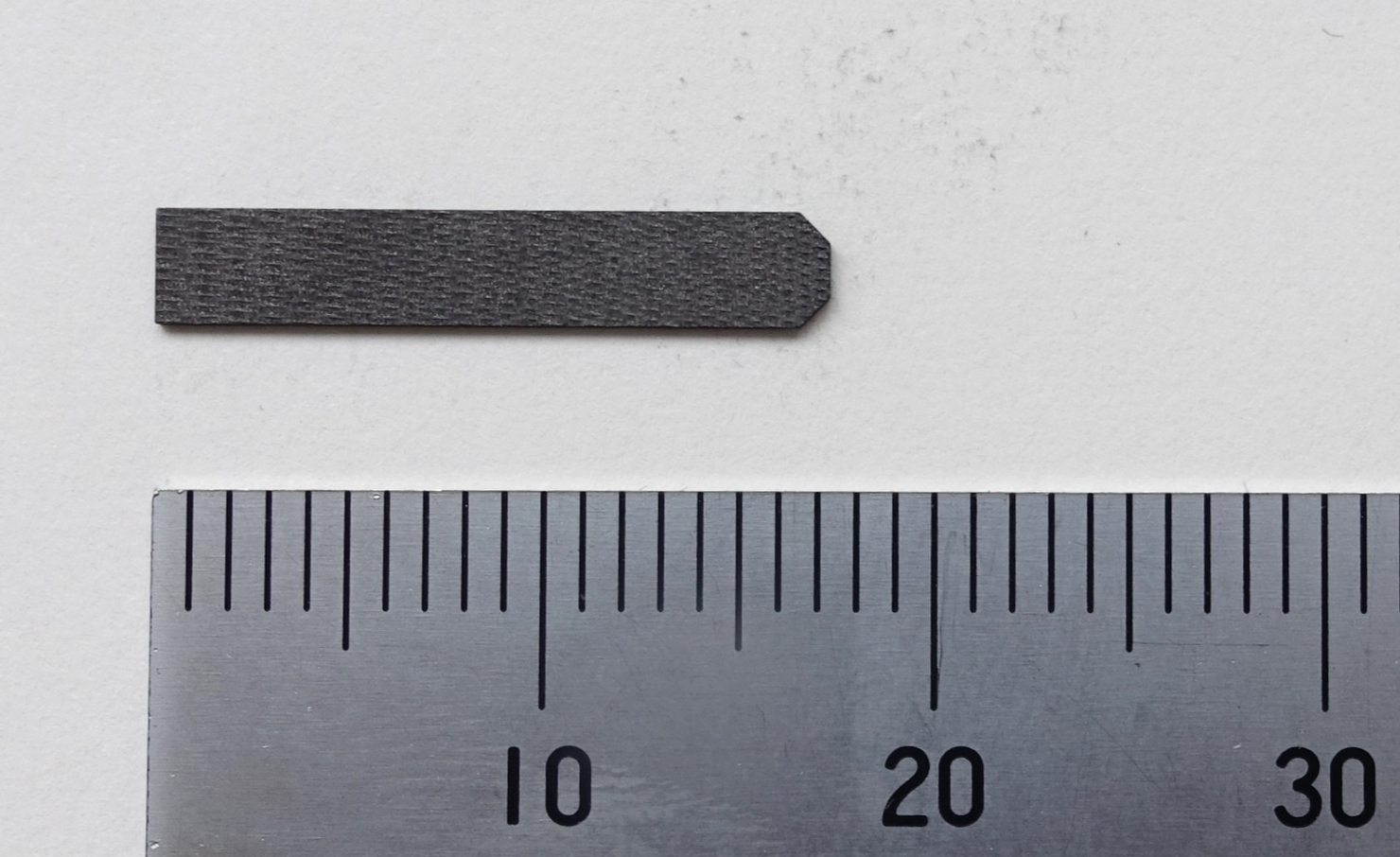

- FPD製造装置用リフターピン

- 採用理由:ガラスを傷つけない、耐フッ素ガス

- 半導体計測装置用可動ステージ

- 採用理由:軽量高剛性、優れた振動減衰性

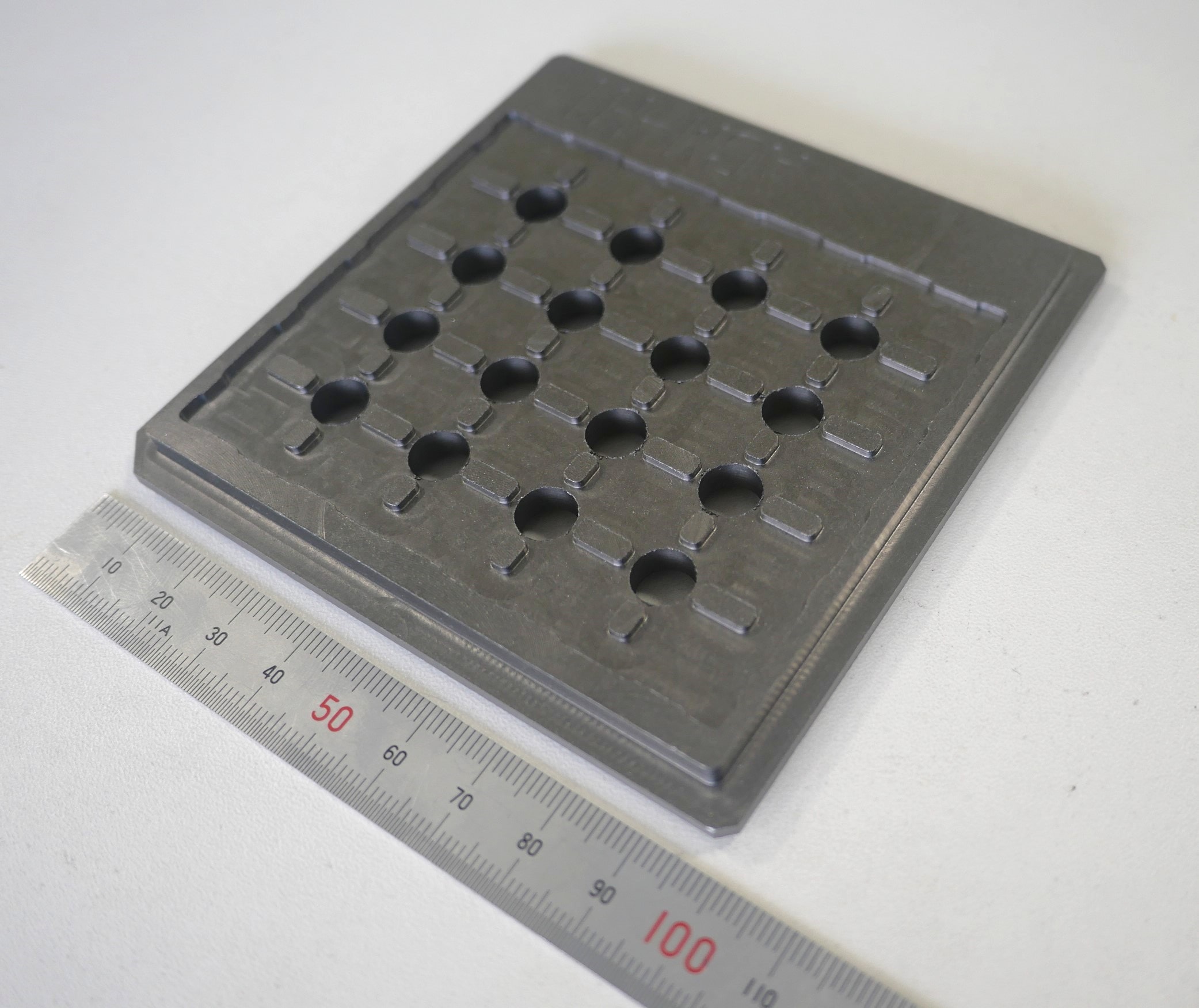

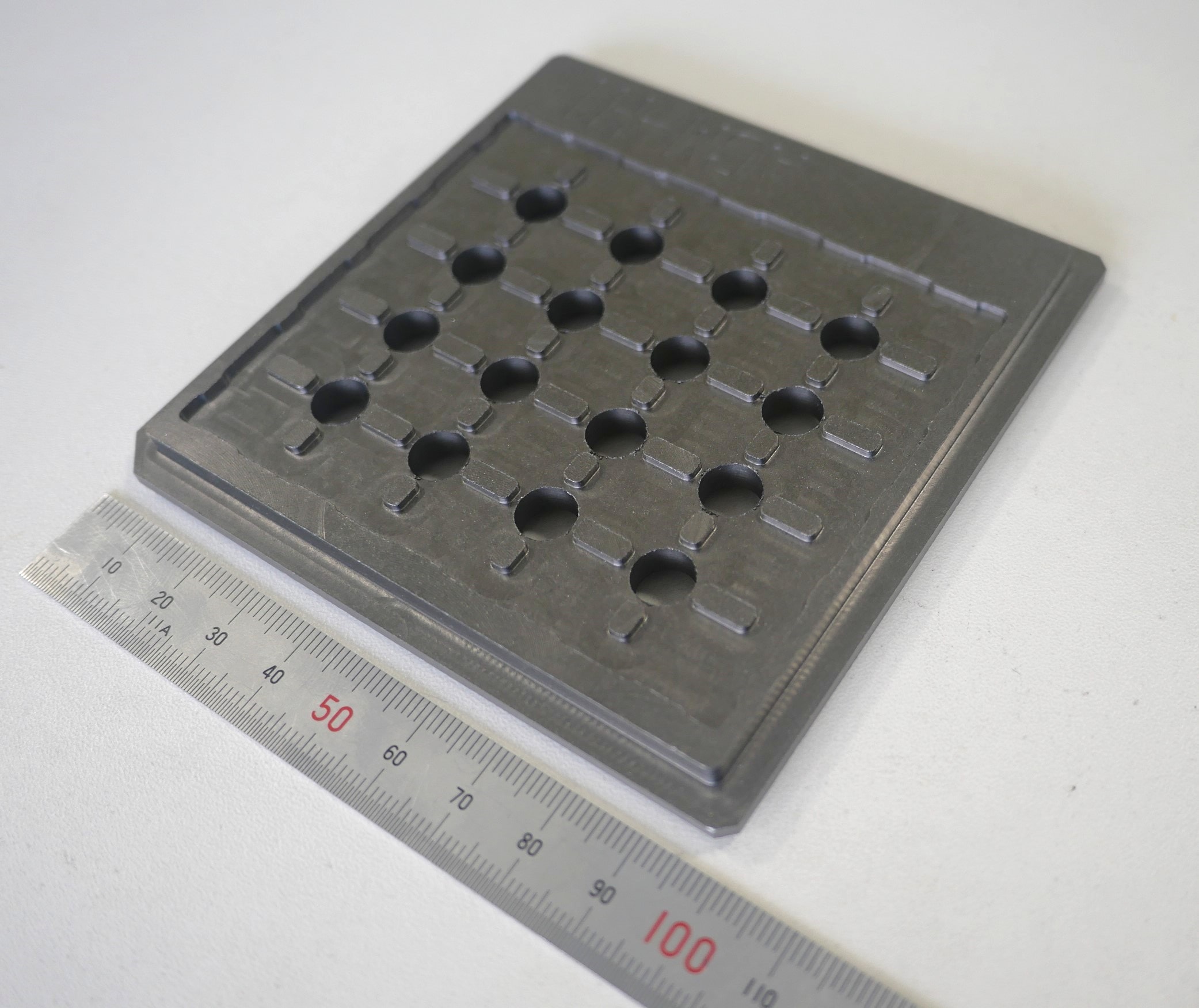

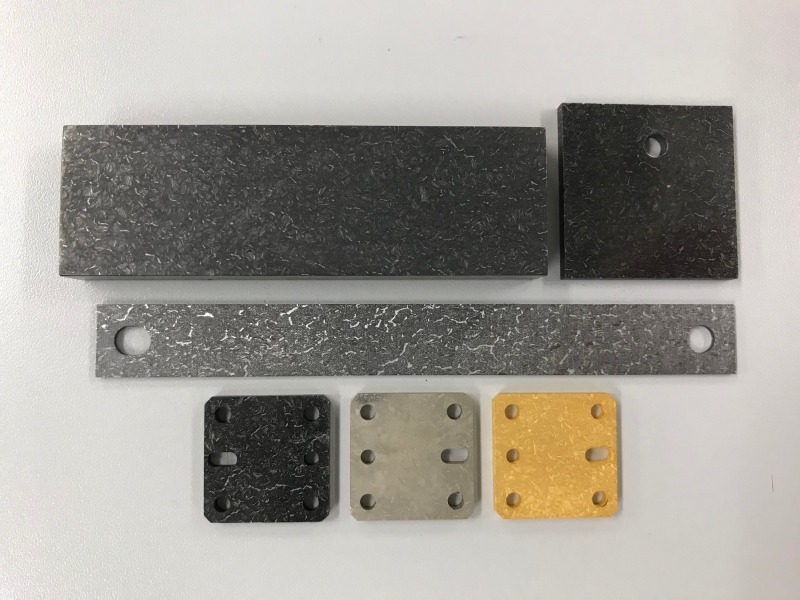

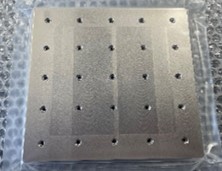

加工サンプル

組織写真(光学顕微鏡観察写真)

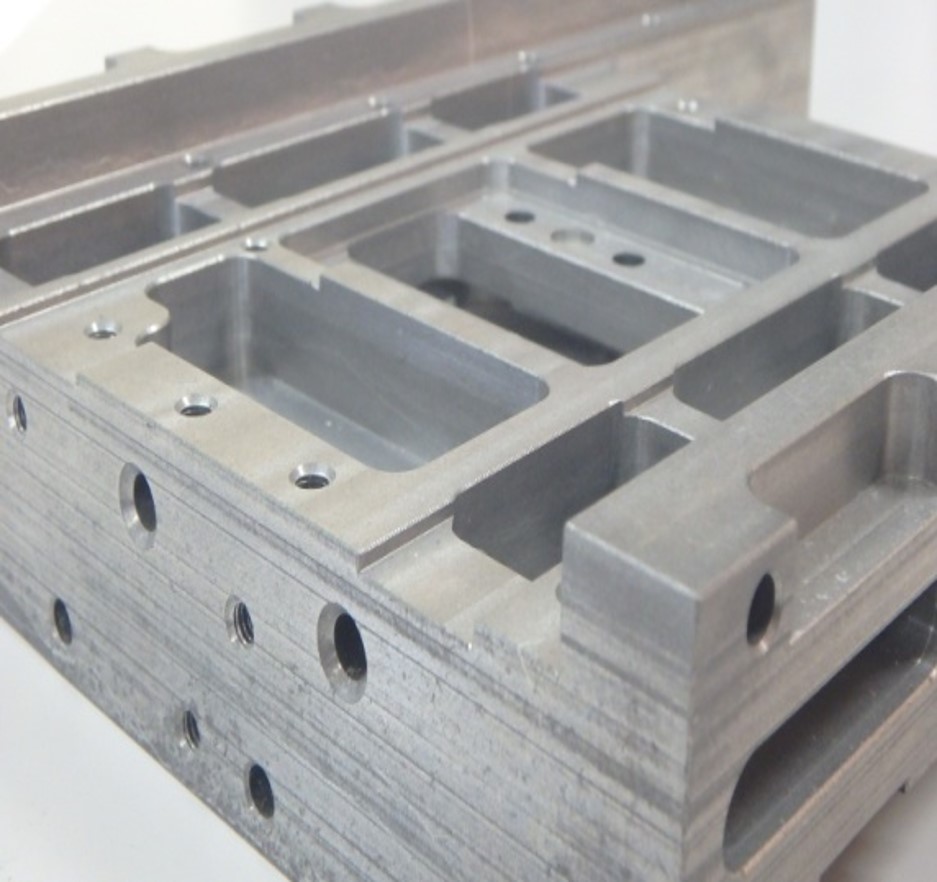

AC-Albolon

概要

- セラミックスとアルミニウムの複合材料、アルミニウム合金並みの軽さで、鉄材のヤング率と熱膨張率が120GPa、12ppm/Kであるのに対し、AC-Albolonもヤング率と熱膨張率が120GPa、12ppm/Kと鉄材並みのヤング率、熱膨張率を持つ

- アルミニウムの「軽さ」と鋳鉄「強度」を両立する新素材

- 切削加工性に優れ、複雑形状への加工が可能

特徴

- AC-Albolonは、アルミと同等の軽量性

- 鋳鉄並みの引張強度、ヤング率120GPa、熱膨張率12ppm/Kがある

- 回転体・高速駆動部品に最適な素材で強度保った部材の軽量化により、システムの小型化を実現しコスト削減を可能

- 振動減衰性に優れている

用途

電子デバイス製㐀装置部品

圧縮機用可動スクロール

AC-Alsic

概要

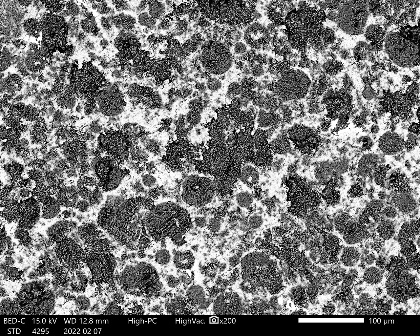

SiC(炭化ケイ素)とアルミニウムの複合材料です。機械的強度(特に剛性/ヤング率)が125~260GPaと特に高く、密度は2.8~3.0g/cm³とアルミニウム並みに軽いため、比剛性が45~87GPa-g/cm³と非常に高い特徴がある (軽量・高剛性)

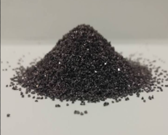

SiC原料

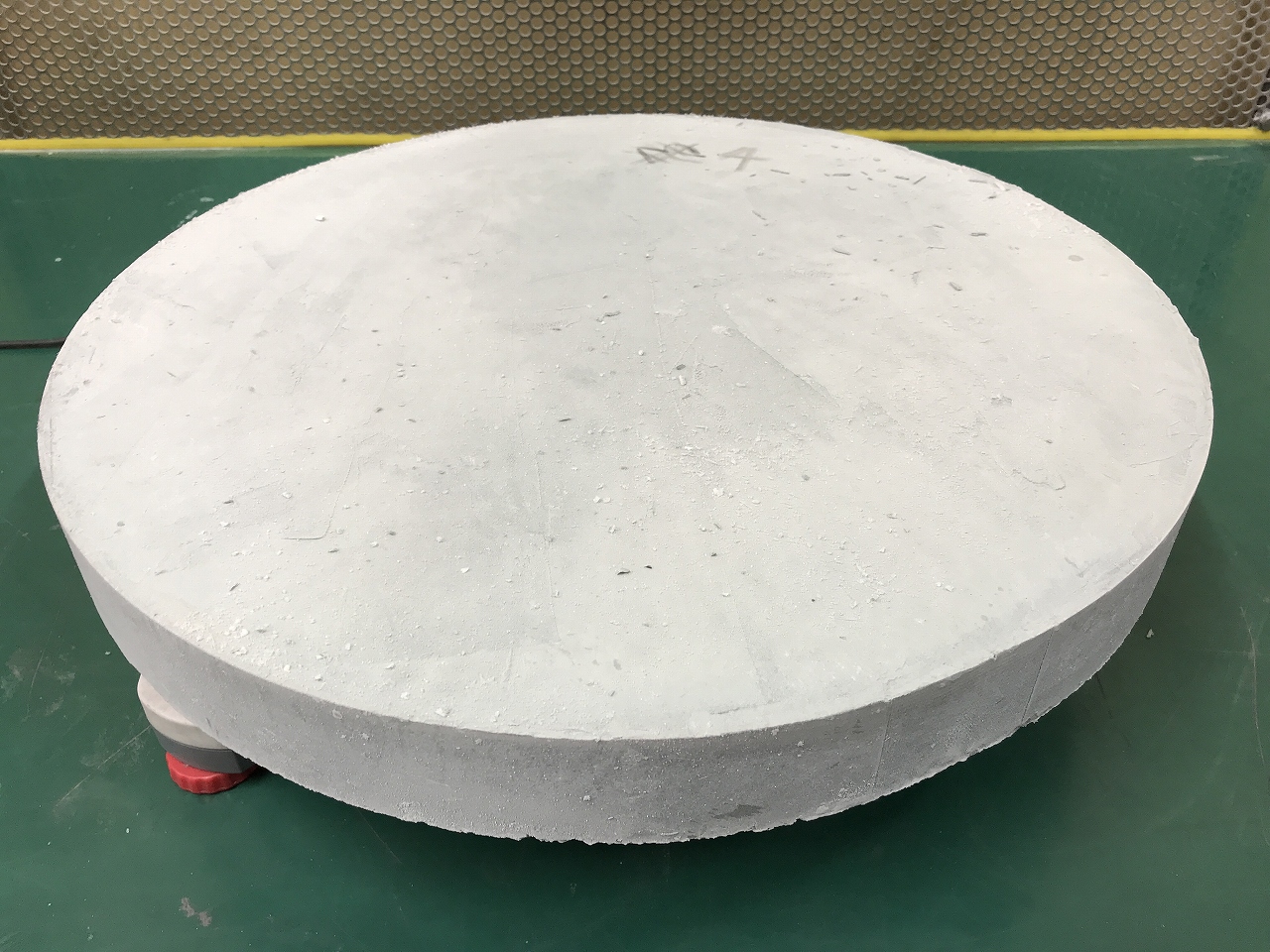

強化材(プリフォーム)

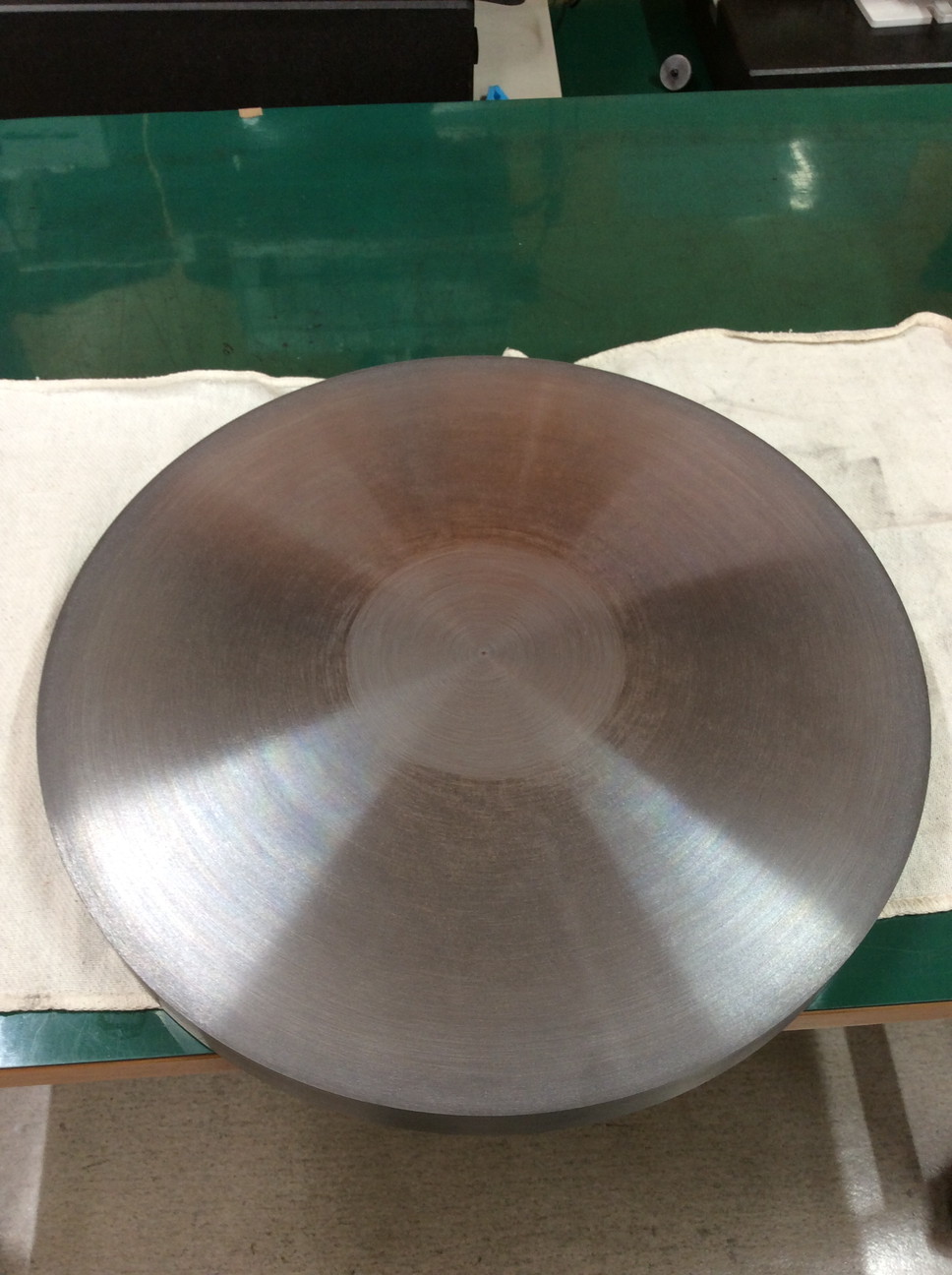

AlSiC

特徴

- アルミニウム(a5052)と比べて、ヤング率1.8倍の125~260GPa、熱膨張を2/3である7~14に低減、熱伝導率も150~180W/m・Kと向上

- 鋳鉄(FC250)と比べて比剛性は2,8倍の45~87GPa-g/cm³、熱伝導率は3倍の150~180まで向上

- 熱膨張差が原因の変形、歪を抑制

- ステンレスや炭素鋼と熱膨張率が同等の7~14ppm/K

- 低熱膨張率が7~14ppm/Kとアルミニウムよりのびにくく、高熱伝導が鋳鉄の50W/m・Kより熱を逃がす150~180W/m・K

用途

- 放熱板、 低熱膨張機械部品

ACM-io

概要

- 高温状態での変形が少なく熱を運ぶ新素材

- 困難とされていたグラファイト(CIP)とアルミニウムの複合材料

- 比重は2.1g/cm³とグラファイト並みに軽く、熱膨張率はセラミックス並みの7~8ppm/K

- さらにグラファイト比で強度が93MPaまで向上し、より微細な加工が可能で発塵も抑えられる

特徴

- 高熱伝導率:164W/m・K

- 低線膨張率/熱変形:7~8ppm/K

- 耐ヒートサイクル性能

- グラファイト並の軽量性

- グラファイト以上の強度:93MPa

メリット

高い熱伝導性や高温化で高い寸法精度が要求されるような部材に最適な材料。ヒートサイクルに強く、劣化を抑えることでグラファイト以上の長寿命化を実現。表面処理ができるので、発塵をグラファイトより格段に軽減することが可能

用途

医療関連設備用部材

リフロー位置決め治具

放射線検出器用部材

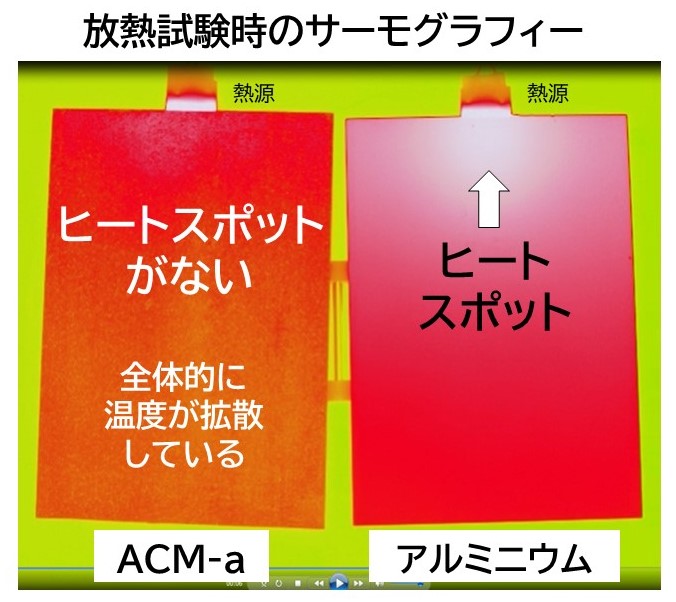

ACM-a

概要

グラファイト(押出材)とアルミニウムの複合材料、比重はグラファイト並みに軽く2.1g/cm³、熱膨張率はセラミックス並み(7ppm/K)、主に熱伝導と熱拡散を強化する

特徴

- 熱拡散率: 銅の2.1倍の127/244mm³ 、アルミニウムの2.7倍の127/244mm³

- 熱膨張率:銅の約1/2の7ppm/K、アルミニウムの約1/3の7ppm/K

- 密度:銅の1/4以下の2.1g/cm³

- めっき処理が容易(ニッケル・金・銅など)

- ヒートサイクルに強い

LED/LDやIGBTなどの放熱基板に最適

- 熱を素早く素材内に拡散

- 熱を素早く大気に放熱

用途

- コンピューターの熱管理、LED、パワーデバイス、消費電子の放熱に最適材料

見込まれる需要

- 銅、アルミニウムのメタル基板からの置き換え(ヒートスプレッダー)

- IGBTモジュール用ヒートシンク

AC-Alcon

概要

- Si(シリコン)とAl(アルミニウム)の複合材料、アルミニウムより軽い

- 超硬工具で加工可能

Alcon

Si raw material

特徴

- 比重: アルミニウムより軽い2.5g/cm³

- ヤング率: 鋼鉄並の117GPa

- 比剛性 (ヤング率/比重): Alsic (Sic 30%, Al 70%)より高い48GPa-g/cm³。

- 高く鋳鉄と比べて3倍の48GPa-g/cm³

- 熱膨張率: SUSガイドの熱膨張率より近い10ppm/K

- 加工性: 超硬工具で切削可能

- 振動減衰性: 優れた振動減衰性

- 真空環境下でのガス放出が無い

用途

精密駆動部品

- 半導体製造前工程 (露光装置, 検査装置)

- 半導体製造後工程 (ボンダー, チップマウンター)

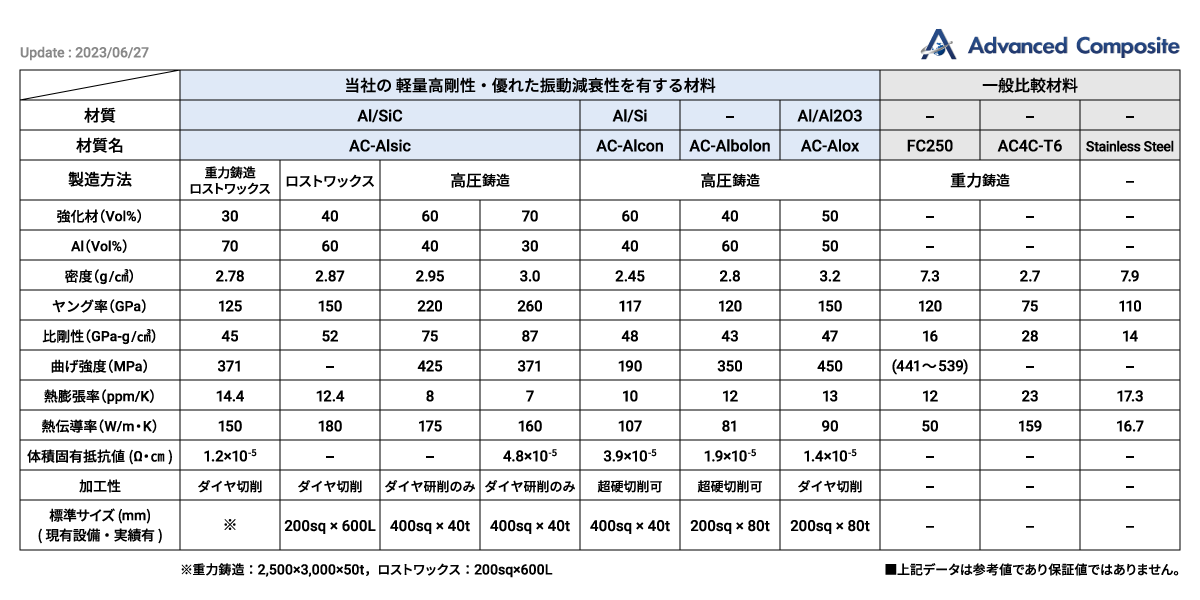

素材・材料特性一覧表

低膨張高熱伝導一覧

軽量高剛性一覧